Il tema del contenimento riveste, in ambito chimico farmaceutico, una importanza sempre crescente, soprattutto in relazione all’aumento della tossicità dei prodotti trattati, quali API (Active Pharmaceutical Ingredient) e soprattutto HAPI (Highly Active Pharmaceutical Ingredient).In caso di manipolazione di ingredienti attivi è necessario procedere a una classificazione di queste sostanze in base all'indice OEL (Occupational Exposure Level, limite di esposizione dell'operatore) o OEB (Occupational Exposure Band , range di esposizione dell'operatore), al fine di identificare il sistema di gestione più adatto.

L'indice OEL definisce la concentrazione media (g/m3) di una sostanza misurata per 8 ore nell'aria respirata da un operatore nell'ambiente di lavoro. Pertanto il termine "contenimento" si riferisce al processo di input di un agente biologico (medicinali attivi, agenti patogeni) o di un'altra sostanza all'interno di un locale definito.

L'indice OEB (1, 2, 3, 4, 5) è assegnato sulla base della tossicità di una determinata sostanza allo stato puro al fine di effettuare una valutazione del rischio e selezionare le procedure e gli impianti più adatti per un determinato prodotto.

cGMP's (Current GOOD MANUFACTURING PRACTICE'S)

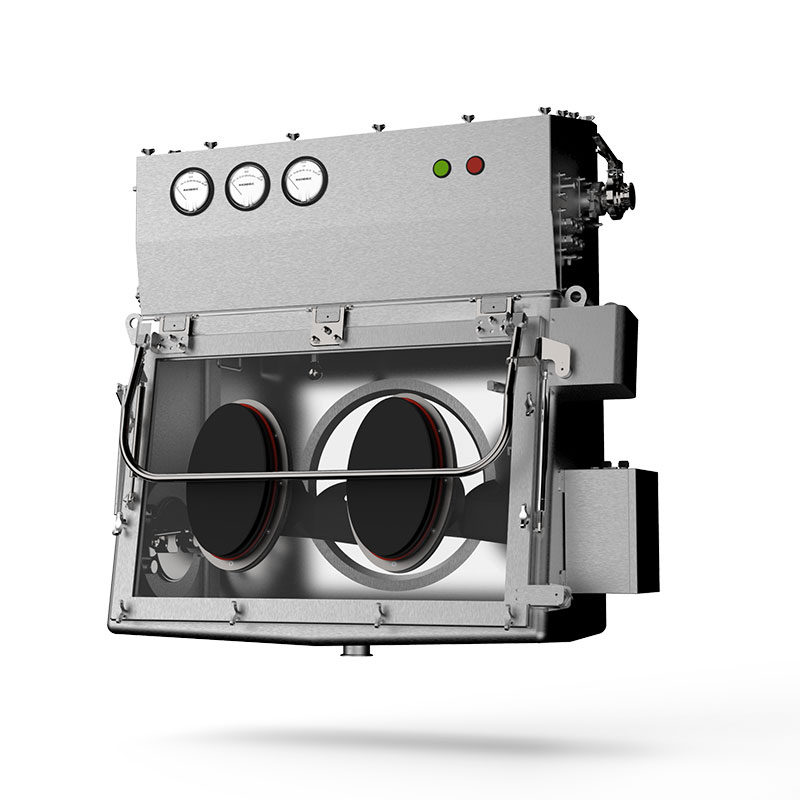

ISO 14644-7 Separative devices (clean air hoods, glove boxes, isolators, and mini-environments)

ISO 10648-1 Containment enclosure

– Part 1 Design principles ISO 10648-2 Containment enclosure

– Part 2 Classification according to leak tightness and associated checking method AGS-G001-2007 (American Glovebox Society)

Leak test (test di tenuta, secondo ISO 10648-2)

Helium test

SMEPAC TEST (Standardized Measurement of Equipment Particulate Containment)

Contaparticellare at rest per verifica classe ambientale interna secondo ISO 14644-1

Test integrità dei filtri istallati secondo ISO 14644-3

Test rottura guanto secondo ISO 14644-7